Przez ostatnie dziesięciolecia układy sterowania maszyn górniczych znacząco się zmieniły. Proces ten był i nadal jest efektem rozwoju i dostępności coraz bardziej zaawansowanej techniki oraz potrzeby zagwarantowania jeszcze większego stopnia bezpieczeństwa obsługi.

Pierwsze układy sterowania maszyn zapewniały jedynie możliwość włączenia oraz wyłączenia silnika elektrycznego. Operator takiej maszyny nie miał żadnego wsparcia ze strony układu automatyki, mógł polegać jedynie na własnym doświadczeniu i docierających do niego bodźcach zewnętrznych. Innowacją w tamtych czasach był prosty sygnalizator, który jednoznacznie informował operatora o wprowadzeniu silnika elektrycznego w stan przeciążenia.

Skok technologiczny nastąpił wraz z rozwojem techniki mikroprocesorowej i wprowadzeniem jej do układów sterowania. Przed konstruktorami pojawiły się nowe możliwości. Obecnie stosowane systemy obsługują od kilkudziesięciu do kilkuset danych z czujników, zabezpieczeń i podsystemów. Dodatkowo zapewniają pełną diagnostykę na ekranie sterownika maszyny, rejestrację dostępnych parametrów oraz ich transmisję do centrum dyspozytorskiego klienta i centrum serwisowego producenta.

Odpowiedzią firmy FAMUR na postępujący rozwój techniki w maszynach górniczych jest stale rozwijana rodzina produktów serii FAMAC. Na chwilę obecną stosowane są generacje II i III. Produkty serii FAMAC zostały zaprojektowane wewnątrz grupy FAMUR. Produkcją seryjną elementów elektroniki oraz bieżącym utrzymaniem zajmuje się FAMUR S.A. Elektryka Oddział w Katowicach. Podejście takie umożliwia pełną kontrolę nad wytwarzanymi i eksploatowanymi układami sterowania.

Problemy z jakimi muszą się zmierzyć konstruktorzy podzespołów układów sterowania to między innymi:

• spełnienie wymagań dyrektywy ATEX

• wysoka temperatura otoczenia

• pełen zakres wilgotności oraz wysokie zapylenie

• wibracje o zmiennej amplitudzie i częstotliwości

• oddziaływanie pól elektromagnetycznych

TEMPERATURA

Jednym z podstawowych wymagań konstrukcji elementów systemów sterowania jest odporność na wysoką temperaturę. Z racji tego, że maszyny te przeznaczone są do pracy w atmosferach zagrożonych wybuchem, elementy maszyny, w których występują napięcia nieiskrobezpieczne, zabudowywane są przeważnie w osłonach ognioszczelnych. Osłony ognioszczelne stanowią zamknięte skrzynie, bez możliwości chłodzenia układów znajdujących się w jej wnętrzu poprzez wymianę powietrza z atmosferą zewnętrzną, jak to ma miejsce w większości innych dziedzin automatyki. Powoduje to konieczność zaprojektowania układów elektronicznych do pracy w takich warunkach, w których tradycyjna elektronika użytkowa uległaby uszkodzeniu w przeciągu pierwszych godzin działania.

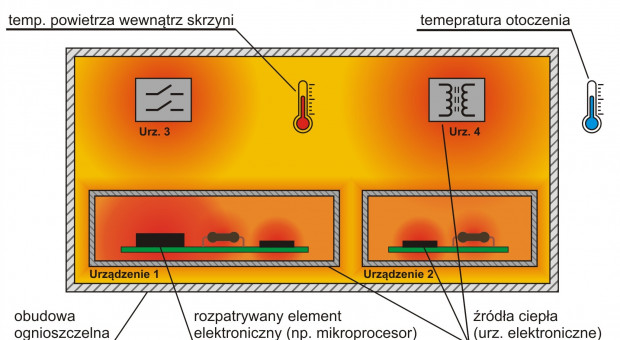

Najbardziej czułymi elementami na oddziaływanie wysokich temperatur są elementy półprzewodnikowe oraz pojemnościowe. Jeśli temperatura wewnątrz skrzyni ognioszczelnej pracującej maszyny sięga w skrajnych przypadkach około 60ºC do nawet 70ºC, to jak to zostało przykładowo zobrazowane na rysunku Fig.1, sam układ mikroprocesora półprzewodnikowego zamontowany w obwodzie elektronicznym może mieć temperaturę bliską temperaturze trwałego uszkodzenia krzemu.

W celu zapewnienia odpowiedniej trwałości poszczególnych elementów systemu sterowania kluczowym jest nie tylko sam proces projektowania, ale również drobiazgowa kontrola jakości każdego z urządzeń na etapie produkcji.

WILGOTNOŚĆ I ZAPYLENIE

Stałym wrogiem elektroniki jest woda i pył. W warunkach górnictwa dołowego wszechobecna wilgoć dodatkowo bardzo często zawiera w sobie substancje agresywne. Z kolei kopalniany pył to tak naprawdę lotne drobinki węgla, czyli materiał o określonej przewodności elektrycznej, w dodatku zdolny do zapłonu w przypadku nagrzania powyżej określonej temperatury.

Wszystko to powoduje, że układ elektroniczny musi być starannie zabezpieczony warstwą materiału elektroizolacyjnego, a w przypadku złączy elektrycznych zachowane musi być odpowiednie zabezpieczenie złącza przeciw czynnikom zewnętrznym.

WIBRACJE

Inną przyczyną uszkodzeń układów sterowania w maszynach górniczych są drgania. Dopóki rozważamy tutaj same elementy elektryczne maszyny, to sprawa wydaje się dość prosta, gdyż polega to głównie na zwykłym zabezpieczeniu połączeń elektrycznych przed samoczynnym rozłączeniem, na zabezpieczeniu śrub mocujących przed ich niekontrolowanym odkręcaniem oraz na odpowiednim sposobie umieszczenia ciężkich elementów. W przypadku modułów elektronicznych temat ten jest często bagatelizowany przez większość producentów automatyki, ze względu na fakt, że rzadko przeznaczone są one do maszyn pracujących w ruchu w takich warunkach. Producenci maszyn górniczych spotykają się jednak z sytuacją, gdzie konstrukcja samej elektroniki wymaga szczególnej analizy odporności na drgania mechaniczne.

W fazie badań konstruktorskich, moduły elektroniczne Grupy FAMUR, poddawane są wielu skrupulatnie przygotowywanym testom. Warunki badań są ściśle określone i standardowo przekraczają znacząco warunki panujące w rzeczywistej maszynie. Tego typu badania odporności pozwalają wychwycić potencjalne problemy, jakie mogłyby powstać w maszynie – na przykład na stykach przekaźników, wyłączników bimetalicznych lub złącz elektrycznych o sprężystych stykach. Pozwala to przewidzieć i zapobiec potencjalnym przyczynom nieprawidłowości działania maszyny u klienta końcowego.

ODPORNOŚĆ NA ZAKŁÓCENIA ELEKTROMAGNETYCZNE

Rozmiary geometryczne skrzyń elektrycznych maszyn górniczych nie pozwalają zwykle na swobodne rozmieszczenie elementów automatyki z zachowaniem odpowiednich odległości pomiędzy elementami siłowymi i elementami niskonapięciowej elektroniki, czułej na zakłócenia. Szczególnie duże zakłócenia w skrzyniach elektrycznych maszyn generowane są podczas włączania i wyłączania napięcia na silnikach oraz w przypadku stosowania falowników. W celu zapewnienia prawidłowego działania tych systemów w maszynie konieczne jest ścisłe przestrzeganie zasad kompatybilności elektromagnetycznej (EMC) już na etapie projektowania urządzenia elektronicznego. Kolejną kluczową fazą, decydującą o minimalizacji usterek, jest odpowiednie rozmieszczenie poszczególnych elementów układu automatyki.

Grupa FAMUR na przestrzeni wielu lat zdobyła doświadczenie w rozwiązywaniu tego typu problemów. Posiadana wiedza z zakresu kompatybilności elektromagnetycznej pozwala budować maszyny niezawodne i odporne na wiele różnych, często niezdefiniowanych czynników.

PODSUMOWANIE

Grupa FAMUR dzięki daleko rozwiniętemu pionowi zajmującemu się elektryką i systemami sterowania, z powodzeniem stosuje powyższe zasady. Gwarantuje to pełną kontrolę nad ich przestrzeganiem – od etapu projektu urządzenia, poprzez montaż elektryczny. Szczególny nacisk kładziony jest na fazę bardzo restrykcyjnej kontroli jakości wychodzących maszyn. Podczas produkcji dużą rolę odgrywa świadomość pracowników na temat przestrzegania zasad EMC oraz procesu wieloetapowej kontroli jakości. Rozbudowany system kontroli jakości pozwala wychwycić większość potencjalnych usterek systemu sterowania, jeszcze przed wydaniem maszyny klientowi.

Oprócz zabiegów konstrukcyjnych, kluczowa jest jak największa świadomość tej problematyki wśród pracowników, mających wpływ na końcową konstrukcję maszyny. Dlatego też w firmie wdrożono system szkoleń specjalistycznych prowadzonych zarówno wśród konstruktorów oraz monterów, jak i wśród serwisantów.

Takie podejście do problematyki niezawodności maszyn górniczych pod kątem elektrycznym, pozwala budować wysoko niezawodny sprzęt, który z kolei umożliwia pracownikom osiąganie dobrych efektów wydajnościowych.

KOMENTARZE (0)

Do artykułu: Projektowanie niezawodnego wyposażenia maszyn