Jednym z elementów rozpoznania geologicznego w podziemnych zakładach górniczych wydobywających węgiel kamienny jest stosowanie małośrednicowych wierceń, prowadzonych z podziemnych wyrobisk górniczych. Wśród nich można wyróżnić wiele rodzajów otworów, jak np. otwory rdzeniowane i bezrdzeniowe, pionowe i kierunkowe, służące rozpoznaniu formy i budowy złoża, warunków geotechnicznych lub hydrogeologicznych. Jakkolwiek otwory takie są wykorzystywane powszechnie, zarówno do kartowania zjawisk geologicznych, jak i projektowania wielu robót górniczych, to jednak, według wiedzy autorów, dotychczas nie badano wiarygodności ich wyników, szczególnie w kontekście niezamierzonego krzywienia otworów.

W wierceniach dołowych, głównie z uwagi na ich niewielką długość i zakładaną à priori prostoliniowość, a także ze względu na konieczność szybkiej interpretacji wyników wiercenia, nie stosuje się pomiarów skrzywienia otworów. Krzywoliniowość otworów może jednak prowadzić do fałszywej lokalizacji przewiercanych utworów, a w konsekwencji do błędnej interpretacji sposobu ich ułożenia. Może powodować również błędy w określaniu geometrycznych parametrów uskoków oraz miąższości poszczególnych warstw skalnych, w tym pokładów węgla.

Wobec tego, podjęto próbę zbadania skali niezamierzonego krzywienia otworów dołowych.

Jej wyniki przedstawiono w niniejszym artykule.

Z uwagi na szeroki wachlarz zagadnień związanych z wierceniem każdego z wymienionych powyżej rodzajów otworów, w artykule skupiono się wyłącznie na problematyce jednego ich typu, tj. na małośrednicowych otworach bezrdzeniowych, o długości do kilkudziesięciu metrów, wierconych pod kątami w płaszczyźnie pionowej zbliżonymi do kąta zapadania warstw skalnych. Dla przybliżenia zagadnień związanych z niezamierzonym skrzywieniem otworów, będących zjawiskiem niewątpliwie niekorzystnym, posłużono się wynikami badań rzeczywistego przebiegu dwóch bezrdzeniowych otworów małośrednicowych, wykonanych do tego celu w Kopalni Węgla Kamiennego "Murcki-Staszic". Ponieważ technologie wierceń prowadzonych z podziemnych wyrobisk górniczych (dołowe) są odmienne od wierceń wykonywanych z powierzchni, to wyniki badań przedstawiono na tle syntetycznej charakterystyki zagadnień składających się na specyfikę wierceń dołowych, tj. odmiennych: podstaw prawnych ich prowadzenia, urządzeń i sprzętu wiertniczego oraz wymagań, wynikających z ograniczonej przestrzeni wyrobisk górniczych, a także możliwości zasilania urządzeń i dostawy płuczki wiertniczej. Omówiono też krótko znane przyczyny krzywienia otworów.

2. Specyfika wierceńdołowych 2.1. Przegląd podstaw prawnych prowadzenia geologicznych wierceńdołowych

Wiercenia dołowe wykonywane w celu rozpoznania budowy geologicznej złoża podlegają przepisom ustawy - Prawo geologiczne i górnicze [16] (dalej: Pgg). Ich prowadzenie jest równoznaczne z wykonywaniem robót geologicznych w ruchu i na potrzeby ruchu zakładu górniczego.

Pgg, w art. 87, zwalnia takie roboty z wymogów dotyczących prac geologicznych, zawartych w rozdziale 1 działu V ustawy. Z powyższego wynika jednak m.in. warunek, że przedmiotowe otwory muszą b yć ujęte w planie ruchu zakładu górniczego (art. 105 ust. 1 Pgg).

Szczegółowe wymagania co do sposobu i warunków bezpieczeństwa wiercenia tego typu otworów określono w nadal obowiązującym rozporządzeniu Ministra Gospodarki w sprawie bezpieczeństwa i higieny pracy... [17].

Jego przepisy wskazują, że wiercenie geologicznych otworów dołowych powinno być wykonywane w ramach obowiązków służby geologicznej podziemnego zakładu górniczego (por.: § 35 ust. 1 pkt 1 i ust. 3 pkt 8). Jeśli ich długość przekracza 10 m, to - zgodnie z § 42 ust. 1 pkt 5 rozporządzenia - ich rozpoczęcie poprzedza opracowanie projektu technicznego z technologią wykonywania robót, zatwierdzanego przez kierownika ruchu zakładu górniczego. Projektem takim obejmuje się często grupę otworów, wierconych w różnych kierunkach z jednego stanowiska wiertniczego (tzw. wierceń wachlarzowych).

Roboty wiertnicze mogą zostać rozpoczęte po komisyjnym odbiorze technicznym stanowiska wiertniczego i wyrażeniu zgody przez kierownika ruchu zakładu górniczego (§ 42 ust. 5 [17]).

Wyniki wierceń, w zakresie litologii przewiercanych warstw skalnych, sposobu i technologii wiercenia oraz innych czynności wykonywanych w ramach robót wiertniczych, są dokumentowane w raportach wiertniczych.

Raport wiertniczy, którego obowiązujący wzór zawiera załącznik nr 1 do rozporządzenia [17], powinien obejmować całość zagadnień związanych z wykonywaniem robót wiertniczych i stanowi jeden z zasadniczych dokumentów wiercenia. Zgodnie z wymogami § 47 ust. 3 tego rozporządzenia, podczas wiercenia wiertacz powinien prowadzić m.in. obserwacje przepływu płuczki, wynoszonych zwiercin oraz wypływu z otworu gazu lub wody.

W przypadku wierceń bezrdzeniowych, obserwacje zwiercin wynoszonych przez płuczkę, dokumentowane przez wiertacza przodowego w raporcie wiertniczym, stanowią przeważnie praktycznie jedyną podstawę profilowania przewiercanych warstw skalnych, mimo że geolog górniczy prowadzi nadzór nad wierceniem.

Nie oznacza to jednak, że jest on obecny przy każdym wierceniu, na każdej zmianie i w każdym momencie wiercenia. Stan zatrudnienia geologów górniczych, ich obłożenie w czasie, kiedy są wiercone otwory oraz liczba i rozprzestrzenienie robót wiertniczych zazwyczaj nie pozwalają na ciągłą obecność geologa górniczego podczas wiercenia każdego otworu. Wiertacz przodowy, przy podejmowaniu decyzji o pobraniu próbki zwiercin do oględzin makroskopowych, uwzględnia jednak również subiektywne wrażenia, związane z zachowaniem się wiertnicy (zmiany posuwu lub natężenia dźwięku z przekładni lub silnika, wzrost ciśnienia oleju na manometrach lub temperatury urządzenia itp.). Pod uwagę bierze też wyniki obserwacji ilości płuczki wodnej i ciśnienia w instalacji zasilającej płuczkę wodną, wyginanie przewodu wiertniczego (żerdzi), efekty dźwiękowe powstające podczas pracy narzędzia wiertniczego - odmienne podczas zwiercania skał i węgla, or az kształt wlotu otworu.

Na podstawie raportów wiertniczych, w terminie do 6 miesięcy od daty zakończenia wiercenia [24], służba geologiczna sporządza profile otworów wiertniczych. Na podstawie wyników wierceń często sporządza też przekrój geologiczny, który uzupełnia na bieżąco. Przekrój ten służy do projektowania kolejnych otworów rozpoznawczych, jeżeli jest taka potrzeba, lub - jeśli cykl wierceń zakończono - do projektowania robót górniczych, np. kierunku lub nachylenia wyrobiska chodnikowego w rejonie zaburzenia geologicznego.

2.2. Warunki i ograniczenia wynikające z lokalizacji wierceńdołowych

Specyfika wierceń dołowych jest związana przede wszystkim z ograniczoną przestrzenią w podziemnych wyrobiskach górniczych. Wiercenia w większości przypadków wykonywane są podczas drążenia korytarzowych wyrobisk udostępniających i przygotowawczych.

Obudowę tych wyrobisk zwykle stanowi obudowa łukowa podatna, o wysokości i powierzchni przekroju w świetle uzależnionych od i ch typu. Przykładowo, łukowa obudowa podatna typu ŁP 9 lub ŁP 10 posiada wysokość, odpowiednio: 3,5 i 3,8 m. Wysokość wyrobiska korytarzowego, zgodnie z przepisami, nie może być mniejsza niż 1,8 m (za wyjątkiem przecinek ścianowych w pokładach o mniejszej grubości). Otwory dla rozpoznania geologicznego wiercone są przeważnie jeszcze przed wyposażeniem i uzbrojeniem wyrobiska w sprzęt i urządzenia. Ograniczenie przestrzeni roboczych z tego powodu nie będzie miało zatem istotnego znaczenia dla wiercenia tego typu otworów. Wyrobiska przygotowawcze, z których wiercone są otwory, drążone są pod kątem pionowym zgodnym z upadem warstw skalnych i pokładu węgla, zwykle w zakresie od 0 do kilkunastu stopni.

Z kolei, nachylenie pochyłych wyrobisk udostępniających uzależnione jest od ich ostatecznej funkcji (wentylacja, transport, odstawa urobku) oraz od wymagań zastosowanego wyposażenia technicznego. Zwykle nachylenie to nie przekracza kilkunastu stopni. Nieco odmienną specyfiką charakteryzują się wiercenia dla rozpoznania geologicznego z wyrobisk ścianowych. W przypadkach takich wierceń, z uwagi na wyposażenie wyrobiska w obudowę zmechanizowaną przestrzeń robocza jest bardzo ograniczona.

Istotnymi dla wierceń dołowych i konstrukcji sprzętu wiertniczego są drogi transportu. Drogi te stanowią wyrobiska korytarzowe w pełni wyposażone w sprzęt i urządzenia, a przestrzeń robocza jest w nich w znacznym stopniu ograniczona. Długość dróg transportowych dla sprzętu wiertniczego może sięgać nawet kilkunastu kilometrów, w związku z tym transport musi być realizowany z wykorzystaniem kolei podziemnej w głównych wyrobiskach poziomych oraz spalinowych lub linowych kolejek podwieszanych w pozostałych wyrobiskach. Na krótkich odcinkach wyrobisk, w których brak urządzeń do transportu zmechanizowanego, urządzenia i sprzęt wiertniczy przenoszone są ręcznie.

Wiercenia dołowe prowadzone są często w niezwykle trudnych warunkach mikroklimatycznych (duża wilgotność, wykroplenia stropowe oraz wysoka temperatura) i w rejonach zagrożonych (zagrożenie metanowe, pożarowe, tąpaniami, wyrzutami skał i gazów itp.).

Ograniczenia dotyczą również rodzaju zasilania napędu wiertnic (elektryczne lub sprężonym powietrzem) oraz zasilania w płuczkę wodną (przeważnie instalacja ppoż.).

2.3. Typowy sprzęt wiertniczy stosowany do geologicznych wierceńdołowych

Z uwagi na scharakteryzowane powyżej warunki i ograniczenia, sprzęt wiertniczy do wierceń dołowych powinien spełniać specyficzne wymagania. Wiercenia te zazwyczaj wykonywane są za pomocą lekkich i tanich w eksploatacji sprzętu i urządzeń wiertniczych (wiertnic), które w dużym skrócie omówiono poniżej. Wiercenia z zastosowaniem bardziej zaawansowanych technologii są realizowane bardzo rzadko. Nie zawsze mają bowiem techniczne i ekonomiczne uzasadnienie.

Najważniejszym elementem wyposażenia wiertniczego są wiertnice. Aby spełnić powyższe wymagania, a także inne - dotyczące bezpośrednio możliwości wykonania zadania geologicznego - wiertnice przeznaczone do wierceń dołowych powinny: - posiadać odpowiednią konstrukcję, dostosowaną od występujących zagrożeń naturalnych, - charakteryzować się małymi wymiarami i małą masą własną, - umożliwiać demontaż głównych podzespołów (z uwagi na warunki transportu), - zapewniać krótki czas montażu i demontażu, w tym zastablizowania w wyrobisku górniczym, - mieć możliwość wiercenia w pełnym zakresie kątów, - osiągać prędkości obrotowe wymagane dla stosowanych narzędzi wiercących, w tym przede wszystkim diamentowych, - umożliwiać zastosowanie płuczki wodnej, - zapewniać zasięg wiercenia do kilkudziesięciu metrów, - umożliwiać podłączenie do sieci elektrycznych oraz rurociągów sprężonego powietrza i przeciwpożarowych, stosowanych w wyrobiskach górniczych.

Wymagania te spełnia kilka wiertnic dołowych, tradycyjnie stosowanych w górnictwie węglowym. Najczęściej wykorzystuje się wiertnice typu MDR (Małośrednicowa Dołowa na Rozporach) lub WD (Wiertnica Dołowa), o napędach elektrycznych ze wspomaganiem hydraulicznym.

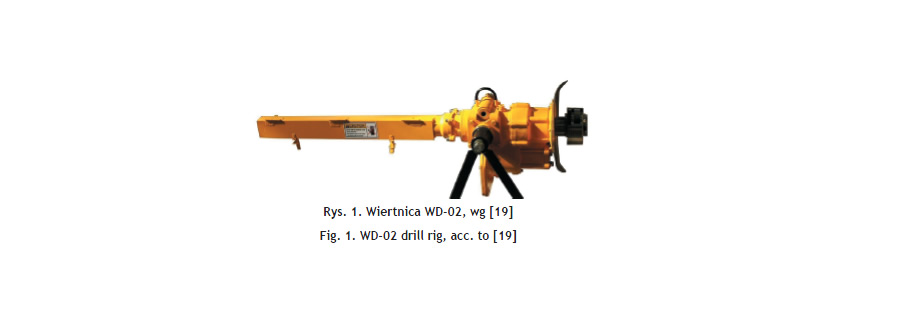

Wśród nich wymienić należy przede wszystkim wiertnice: WD-02 (rys. 1), WD-06H (rys. 2), WDP-1C (rys. 3), MDR-06a (rys. 4), WDH-1 (rys. 5) i MDR-03AT-E (rys.

6), zasilane elektrycznie lub sprężonym powietrzem.

W przypadku bezrdzeniowych wierceń dołowych, jako narzędzia wiercące powszechnie stosowane są świdry diamentowe, skrawające i gryzowe. Świdry diamentowe (rys. 7) stosuje się zwykle do wiercenia w skałach twardych i bardzo twardych, choć przy odpowiednim sposobie wiercenia dobre efekty otrzymuje się z ich użyciem również w skałach miękkich. Jak podają dystrybutorzy takich świdrów, ich zaletami (w porównaniu do innych typów narzędzi) są m.in. [21]: większa odporność na ścieranie, wielokrotnie większa żywotność oraz znaczne zmniejszenie nacisku jednostkowego na narzędzie podczas wiercenia i mniejszy hałas.

Z uwagi na to, że świdry diamentowe nie zawsze sprawdzają się w skałach miękkich i bardzo miękkich lub w strefach uskokowych, szerokie zastosowanie mają również świdry skrawające i gryzowe. Świdry skrawające są uzbrojone płytkami typu Vidia. Mogą występować jako dwuskrzydłowe, trójskrzydłowe lub wielostopniowe (rys. 8).

Świdry gryzowe to świdry tzw. kruszące, których główna zasada działania polega na toczeniu się obciążonych gryzów po dnie otworu i kruszeniu zwiercanych skał przez zęby. W zależności od twardości skał i ich wytrzymałości na ściskanie, stosuje się typy świdrów, różniących się uzbrojeniem gryzów i ułożeniem względem osi świdra, średnicą, liczbą stożków, wielkością oraz kształtem i kątem zaostrzenia zębów, m.in.: BM (stosowane w skałach bardzo miękkich), M (skały miękkie), S (skały średniotwarde), T (skały zwięzłe) i BT (skały zwięzłe, bardzo twarde). Świdry typu BT, często nazywane "kobrami", są uzbrojone słupkami z węglików spiekanych o wierzchołkach kulistych. Ze względu na budowę świdry gryzowe dzielimy na: jednogryzowe, dwugryzowe, trójgryzowe, czterogryzowe lub wielostopniowe (rys. 9).

3. Przyczyny krzywienia otworu

W praktyce wiertniczej często spotyka się zjawisko skrzywienia otworu. Może mieć ono charakter zamierzony lub niezamierzony. Głębienie otworu w sposób mający na celu odchylenie jego osi, nazywa się wierceniem kierunkowym. Pod pojęciem otworu kierunkowego należy zatem rozumieć otwór wiertniczy odchylony w przestrzeni od kierunku pionowego, na skutek zamierzonego działania.

Otwory omówione w artykule nie są w rozumieniu ww. definicji otworami kierunkowymi, choć w górnictwie węglowym tak właśnie są nazywane, lecz z założenia otworami prostoliniowymi, wierconymi ze ściśle określonym odchyleniem od pionu (od -90o do +90o).

W rzeczywistości nie są one jednak idealnie prostoliniowe.

Niezamierzone skrzywienie otworu wynika ze zmian jego położenia, spowodowanych czynnikami geologicznymi lub technologicznymi. Według M. Niecia [9] do geologicznych przyczyn skrzywienia otworu należy np. nachylenie przewiercanych warstw, szczelinowatość, czy kawernistość. Wśród nich można wyróżnić kilka typowych przypadków [9]: - otwory tnące pod kątem ostrym serie warstw skalnych o na przemian zmiennej zwięzłości starają się przyjmować nachylenie prostopadłe do uwarstwienia; - przy skrajnych upadach warstw, dla otworów horyzontalnych zwykle poniżej 300, otwór ma skłonność do ślizgania się po twardych warstwach zgodnie z ich nachyleniem; - wiercenia pochyłe, ustawione ukośnie do uwarstwienia, złupkowacenia lub kliważu, odchylają się tak, aby przyjąć kierunek do nich prostopadły.

Kolejnym przypadkiem, kiedy może nastąpić niezamierzone skrzywienie otworu są wiercenia przez szczeliny uskokowe, przy kątach pionowych zbliżonych do kąta zapadania płaszczyzny uskoku. Następuje wówczas przyjęcie przez otwór kąta upadu płaszczyzny uskoku.

Oprócz przyczyn geologicznych, skrzywienie otworu może nastąpić także wskutek przyczyn związanych z zastosowaną technologią lub typem urządzenia i sprzętu wiertniczego. Dla wierceń zaprezentowanych w niniejszym artykule, przykładem czynników innych niż geologiczne może być konstrukcja i stan połączeń gwintowych przewodu wiertniczego. W górnictwie podziemnym dla stabilizacji przewodu stosowane są tzw. prowadniki. Nie są one jednakże używane na szeroką skalę i nie zawsze pozwalają na osiągniecie pozytywnych wyników.

W celu oceny wpływu połączeń gwintowych na prostoliniowość wiercenia przeprowadzono pewne doświadczenie.

Na powierzchni, na placu remontowym kopalni ustawiono wiertnicę typu WD-02. Założono, że głównym czynnikiem wpływającym na odchylenie pionowe jest masa przewodu wiertniczego. Wrzeciono wiertnicy ustawiono w kierunku poziomym. Do wiertnicy sukcesywnie dokładano kolejne odcinki (ok. 1,5 m) przewodu. W trakcie trwania doświadczenia, po zaledwie kilku dołożonych odcinkach, odchylenie przewodu było nieproporcjonalnie duże w stosunku do długości przewodu i jego masy.

Jego ugięcie, oprócz masy, wynikało również z luzów dopasowania gwintów na połączeniach poszczególnych odcinków przewodu wiertniczego. W efekcie dokładania kolejnych odcinków przewodu, przy sumarycznej ich długości zaledwie 6 m, przewód uległ zniszczeniu w miejscu połączenia gwintowego, tj. miejscu o - jak się wydaje - najniższej wytrzymałości, głównie z uwagi na grubość ścianek. Można zatem stwierdzić, że stan przewodu, jego zużycie, prawidłowa konserwacja i obsługa, jak również jakość materiału, z którego został wykonany są znaczącymi czynnikami, które wpływają na pozytywny wynik wiercenia.

Przy wierceniach obrotowych, zjawisko krzywienia otworu występuje też pod wpływem zbyt dużego nacisku lub przy nadmiernym posuwie wrzeciona wiertnicy. Skrzywienie otworu objawia się wówczas eliptycznym kształtem wlotu otworu.

Nacisk wywierany na narzędzie wiercące jest jednym z podstawowych czynników wpływających na skrzywienie otworów, szczególnie małośrednicowych, wykonywanych z podziemnych wyrobisk górniczych [9]. O postępie wiercenia decyduje głównie wielkość nacisku jednostkowego, tzn. nacisku wywieranego na jednostkę powierzchni ostrza świdra. Dla otworów dołowych o kątach pionowych zerowych i dodatnich nacisk na narzędzie wiercące reguluje się przez zwiększenie posuwu wiertnicy.

W przypadku otworów o kątach ujemnych dodatkowym czynnikiem jest masa przewodu wiertniczego. Zwiększenie nacisku może spowodować zwiększenie postępu wiercenia. Wraz ze wzrostem postępu zwiększeniu ulega jednocześnie ilość powstających zwiercin. W takim przypadku, dla zapewnienia prawidłowego wyniku wiercenia ważnym jest zwiększenie ilości płuczki tłoczonej do otworu.

W warunkach wyrobisk podziemnych i stosowania płuczki wodnej na bazie instalacji przeciwpożarowej zwiększenie ilości płuczki powyżej wydajności ww. instalacji jest niemożliwe. Ponadto, nacisk zbyt duży w stosunku do wytrzymałości zwiercanej skały nie tylko nie przyczynia się do zwiększenia postępu wiercenia, lecz może spowodować przytkanie otworów płuczkowych lub doprowadzić do wyboczenia przewodu wiertniczego i - w efekcie - skrzywienia otworu. Zatem skuteczność wiercenia, polegająca na uzyskaniu maksymalnych jego postępów i jednoczesnym zachowaniu prostoliniowości otworu, zależy głównie od sposobu wiercenia.

4. Założenia i metodyka badań

W celu oceny odchylenia rzeczywistego przebiegu wierceń od z akładanego przebiegu teoretycznego, z wyrobiska dołowego odwiercono dwa otwory w kierunku, w jakim w przyszłości zaprojektowano wydrążenie kamienno-węglowego chodnika badawczego (rys. 10).

Otwory wykonano w pokładzie węgla o miąższości rzędu 2,0 m i upadzie około 2o na SW. Ponieważ prowadzenie chodnika zaprojektowano po wzniosie pokładu, to otwory wiercono pod kątem +2o, czyli tak, aby na całej długości prowadzone były w pokładzie (rys. 11). Ich początek umiejscowiono w połowie miąższości pokładu.

Otwory, o średnicy 48 mm, wykonano z wykorzystaniem wiertnicy typu MDR-06, zabudowanej na rozporze we wnęce wyrobiska górniczego za pomocą śrub rozpierających.

Wiercono je przy użyciu świdra diamentowego oraz żerdzi wiertniczych o średnicy 42 mm. Założone parametry wierceń (kierunek i nachylenie) zadano z użyciem narzędzi geodezyjnych, sprawdzając je ponownie po odwierceniu 1,50 m. Wyniki kontroli potwierdziły poprawność kierunku oraz kąta wiercenia. Otwory teoretycznie wykonano zgodnie z przyjętymi założeniami, a warunki techniczne pozwoliły na osiągnięcie długości ok. 80 m w otworze nr 1 oraz 54 m w otworze nr 2. Po zakończeniu każdego wiercenia, pustki po wykonanych otworach wypełniono zaczynem cementowym, w celu uniknięcia zaciskania ich ścianek oraz umożliwienia identyfikacji przebiegu wierceń w czasie drążenia zaprojektowanego chodnika.

Dla oceny zgodności faktycznego przebiegu wykonanych otworów z założonym, podczas drążenia wyrobiska w czole przodka na bieżąco prowadzono obserwacje odsłoniętych, zacementowanych śladów otworów. Obserwacje prowadzono z użyciem sprzętu geodezyjnego i zastosowaniem niwelacji trygonometrycznej. Polegały one na precyzyjnym określeniu postępów wyrobiska oraz jego szerokości i wysokości, a następnie - w nawiązaniu do wykonanych pomiarów położenia przodka wyrobiska - domierzeniu położenia zacementowanych śladów otworów w świetle przodka. Na odcinku występowania zacementowanych otworów nr 1 i 2 wykonano 9 takich obserwacji, w odstępach od 5 do 13 m, oraz określono wartość błędu dopasowania, wyrażoną wzorem błąd dopasowania = 100 - (100 domiar pomierzony / domiar projektowany) % (1) Dysponując planowanymi parametrami wierceń oraz precyzyjnymi pomiarami ich rzeczywistego przebiegu, prześledzono zgodność przeprowadzonych prac z założeniami.

Analizy przebiegu wierceń dokonano w dwóch płaszczyznach. Pierwsza odnosi się do odchylenia rzeczywistego przebiegu otworu od przebiegu projektowanego w rzucie poziomym, a druga w rzucie pionowym.

Oprócz analizy przebiegu w płaszczyznach: poziomej i pionowej, rzeczywisty przebieg otworów prześledzono również w przestrzeni. W tym celu, opierając się na twierdzeniu Pitagorasa obliczono pierwiastek z sumy kwadratów odchylenia poziomego i pionowego, zwany dalej modułem. W następnej kolejności wyznaczono zależności pomiędzy odchyleniem otworów w przestrzeni a ich długością. Do otrzymanych przebiegów tych zależności dopasowano linie regresji wraz z odpowiadającymi im współczynnikami determinacji.

5. Parametry wierconych otworów w świetle uzyskanych wyników

W rzucie poziomym zakładany ślad otworów nr 1 i 2 powinien przebiegać generalnie równolegle do ociosów prowadzonego wyrobiska, zgodnie z kierunkiem jego drążenia. Rzeczywisty przebieg osi otworów jest jednak inny. Jak pokazano na rysunku 12, otwór nr 1 odchyla się w kierunku północnym. W początkowym odcinku jest to odchylenie niewielkie, do 0,35 m od domiaru projektowanego, natomiast począwszy od 41,0 m otworu odchyla się on gwałtownie, bo z 0,25 m na 41 m do 2,40 m na 68,0 m. Ocena odchylenia na odcinku powyżej 68 m otworu była niemożliwa, gdyż jego zacementowany ślad przeszedł poza obręb prowadzonego chodnika.

Otwór nr 2 odchyla się w innym kierunku niż otwór nr 1 (rys. 12). Na początkowym odcinku, do 5,0 m, odchylenie następuje w kierunku północnym, natomiast dalej zmienia kierunek na południowy. Odchylenie waha się w granicach do 0,75 m od projektowanego przebiegu.

Jak obrazują to dane w tabeli 1, wartość błędu dopasowania, obliczonego zgodnie z wzorem 1, waha się w granicach od 8,3 do 100% - dla otworu nr 1, oraz od 4,2 do 31,3% - dla otworu nr 2. Pomimo iż oba otwory zostały wykonane w podobnych warunkach geologiczno- -górniczych, ślad obu otworów nie przebiega jednakowo.

Zauważyć można natomiast, że generalnie wartość błędu dopasowania rośnie wraz z długością otworów.

Odchylenie rzeczywistego przebiegu otworu od projektowanego w rzucie pionowym przeanalizowano na podstawie domiarów do spągu chodnika. W płaszczyźnie pionowej rzeczywisty przebieg otworów także odbiega od projektowanego. Jak obrazuje to rysunek 13, w obu przypadkach odchylenie otworu następuje w dół, poza początkowym odcinkiem otworu nr 2. Otwór nr 1 nie tworzy prostej tylko parabolę. Otwór nr 1 na początkowym odcinku (do 36 m) generalnie utrzymywał zadane nachylenie. Odchylenie od niego wahało się bowiem w granicach od 0,00 do 0,65 m. Od 36,0 m otwór odchylał się natomiast gwałtownie w dół, obniżając się w stosunku do projektowanej trajektorii o 2,15 m. Od 48 m otwór ponownie skierował się górę (z niewielkim nachyleniem), a na końcowych 13 metrach prowadzony był prawie poziomo.

Rzeczywisty przebieg otworu nr 2 (rys. 13), do około 24,0 m miał odmienny charakter niż w przypadku otworu nr 1. Na wspomnianym odcinku, otwór odchylił się w górę od projektowanego przebiegu. Odchylenie wahało się w granicach od 0,00 do 0,15 m. Od 24,0 m, aż do końca otwór nr 2 odchylał się natomiast w dół. Do 36 m jego przebieg charakteryzuje się odchyleniem niewielkim, rzędu 0,00 - 0,30 m, natomiast na dalszym odcinku bardziej zdecydowanym, osiągającym 1,15 m.

Wartość błędu dopasowania, waha się w granicach od 16,2 do 54,4% - dla otworu nr 1, oraz od 2,4 do 33,8% - dla otworu nr 2 (tab. 2). Mimo różnic, pionowe odchylenie obu otworów od przebiegu założonego ma podobny charakter. Początkowo jest ono bowiem niewielkie, a otwory zachowują generalny zadane nachylenie wiercenia.

Od około 36,0 metra oba otwory zmieniły wyraźnie trajektorię, zmieniając kąt wiercenia na ujemny w stosunku do poziomu i odchylając się znacząco od zadanego nachylenia. Podobnie, jak przypadku rzutu poziomego otworów, tutaj również można zauważyć, że wartość błędu dopasowania rośnie wraz z długością otworów.

Skrzywienie otworu wzrasta wraz z jego długością [9]. Prawidłowość tę potwierdzają przeprowadzone badania.

Zarówno w przypadku otworu 1, jak i otworu 2, wraz ze wzrostem długości otworów rośnie odchylenie od zaprojektowanego kierunku (tab. 3, rys. 14). Do określenia matematycznych zależności pomiędzy odchyleniem otworów a ich długością wykorzystano moduł, czyli pierwiastek z sumy kwadratów, odchylenia pionowego i poziomego. Na rysunkach 15 i 16 dla każdego otworu przedstawiono zależności (linie regresji), wraz z odpowiadającymi im równaniami oraz współczynnikami determinacji (R2). Dla otworu 1 najlepszym dopasowaniem (R2 = 0,9576) jest zależność wielomianowa, natomiast zależność liniowa wykazuje silną, lecz nieco gorszą korelację (R2 = 0,8522). W przypadku zależności liniowej, do długości ok. 3 m otworu 1 skrzywienie praktycznie nie występuje. Na dalszym odcinku otworu następuje równomierny wzrost odchylenia wynoszący ok. 4 cm na każdy metr otworu. Dla otworu 2 zarówno zależność wielomianowa, jak i liniowa wykazują podobne i silne dopasowania, a współczynniki determinacji wynoszą odpowiednio 0,9197 i 0,9301.

Pomimo innych przebiegów każdego z otworów w płaszczyźnie pionowej i poziomej, w przestrzeni można znaleźć pewne wspólne cechy ich przebiegu. Analizując wykresy korelacji i regresji (rys. 15 i 16) można zauważyć, że odchylenie obu otworów w przestrzeni do ok. 17- 31 m ich długości rośnie, po czym następuje stabilizacja odchylenia na poziomie 0,36-0,74 m. Po przekroczeniu 36 m każdego z otworów odchylenie ponownie wzrasta.

6. Podsumowanie i wnioski

Wiercenia małośrednicowe wykorzystywane są w obsłudze geologicznej kopalń do rozpoznawania formy i budowy złoża w sytuacjach związanych z niespodziewanym wystąpieniem w prowadzonych wyrobiskach zaburzeń geologicznych, takich jak: uskoki, przefałdowania, wymycia erozyjne, zmiany nachylenia itp. Konieczność podejmowania szybkich decyzji odnośnie do dalszego prowadzenia wyrobisk jest w takich przypadkach bardzo istotna. W związku z tym sprzęt oraz metody prowadzenia wierceń nie są bez znaczenia. Zaletą wiertnic do wierceń małośrednicowych, stosowanych w górnictwie węgla kamiennego, jest ich konstrukcja, rozmiary oraz waga, które pozwalają na sprawną realizację transportu w warunkach podziemnych wyrobisk górniczych. Urządzenia te nie wymagają skomplikowanych przygotowań w zakresie przyłączeń mediów umożliwiających prowadzenie wierceń. Dodatkowym atutem jest mobilność całego zestawu oraz jego niewielkie koszty.

Jak wykazała to analiza rzeczywistego przebiegu dwóch otworów wiertniczych, przyjmowane wyniki wierceń dołowych niekoniecznie są zgodne z założeniami.

W świetle rzeczywistego przebiegu przeprowadzonych wierceń w stosunku do założeń projektowych, można zauważyć, że ślad rzeczywistego przebiegu otworów nr 1 i 2 w rzucie poziomym nie był zgodny z założonym kierunkiem. Pomimo iż oba otwory wykonane zostały w podobnych warunkach górniczo-geologicznych ich przebieg nie był jednakowy. Otwór nr 1 odch ylił się w kierunku północnym, natomiast otwór nr 2 w kierunku południowym. Zauważyć można, iż odchylenie w otworach wzrasta wraz z ich długością. Maksymalne odchylenie na długości 68 metrów wynosi 2,4 m. W płaszczyźnie pionowej rzeczywisty przebieg otworów nr 1 i 2 również odbiega od projektowanego. W obu przypadkach odchylenie otworu następuje w dół, poza początkowym odcinkiem otworu nr 2. Otwory nie tworzą prostej, lecz mają przebieg generalnie paraboliczny. Po kilkudziesięciu metrach kierują się nagle w dół, powodując odchylenie rzeczywistego przebiegu od zakładanego dochodzące maksymalnie do 2,15 m.

Biorąc pod uwagę wyniki przeprowadzonych wierceń, można określić wiarygodność wykorzystania takich wierceń w rozpoznawaniu parametrów geologicznych w złożach węgla kamiennego. Aproksymując wyniki odchylenia rzeczywistego śladu otworów od założonych nie można wykluczyć wzrostu odchylenia wraz z dalszym postępem wiercenia. Wzrost taki może powodować, iż rzeczywiste skrzywienie otworu osiągnie wartość, która zafałszuje rzeczywisty obraz geometrii zjawisk tektonicznych lub zalegania złoża, co - przy określaniu miąższości pokładów węgla i wyprzedzającego rozpoznania głębokości zalegania złoża - ma niebagatelne znaczenie.

W skrajnych przypadkach, przy długich otworach może nastąpić nadinterpretacja danych i przyjęcie błędnych założeń związanych z ruchem zakładu górniczego.

Na podstawie przeprowadzonych badań można stwierdzić, że wiarygodność małośrednicowych wierceń bezrdzeniowych jest wystarczająca dla rozpoznania geologicznego w zakresie do kilkudziesięciu metrów długości otworów, pod warunkiem odpowiedniego doboru parametrów wiercenia. W przypadku dłuższych otworów należy zatem wykonać kilka otworów dla potwierdzenia uzyskanych wyników. Wiarygodność przedmiotowych wierceń nie zależy tylko od ich długości, ale również od wielu innych czynników, w tym czynników geologicznych i górniczych oraz technicznych, wynikających z parametrów zastosowanego sprzętu wiertniczego i jego jakości. Znaczący wpływ na wyniki wiercenia ma stan wyszkolenia i doświadczenie zawodowe wiertaczy oraz osób nadzorujących i projektujących te prace.

Literatura

1. Czartoryski T., Łukomski R.: Wiertnictwo podziemne. Wyd. Zakład Odmetanowania Kopalń. Jastrzębie-Zdrój 1995.

2. Cząstka J.: Wiertnictwo. Wyd. Śląsk, Katowice 1975.

3. Duźniak S., Gabzdyl W.: Geologiczno-górnicze rozpoznanie złóż w kopalniach węgla kamiennego. Skrypty uczelniane Politechniki Śląskiej Nr 1520, Gliwice 1991.

4. Huzarski M.: Wiertacz wierceń podziemnych. Część I: Narzędzia i sprzęt wiertniczy. Część II: Technologia wykonywania otworów wiertniczych. Mat. szkoleniowe Stowarzyszenia Inżynierów i Techników Górnictwa marzec 1979, Katowice.

5. Instrukcja wykonywania wierceń w wyrobiskach górniczych podziemnych. Wyd. Ministerstwo Górnictwa i Energetyki, Katowice 1974.

6. Instrukcja prowadzenia wierceń badawczych dla głębienia szybów oraz wierceń mrożeniowych. Wyd. Ministerstwo Górnictwa i Energetyki, Katowice 1974.

7. Karlic S.: Narzędzia i elementy przewodu wiertniczego. Wydawn. Geologiczne, Warszawa 1973.

8. Markulis E.: Wiertnictwo normalnośrednicowe (stołowe). Wydawn. Geologiczne, Warszawa 1977.

9. Nieć M.: Geologia kopalniana. Wydawn. Geologiczne, Warszawa 1982.

10. Poradnik Górnika. Wyd. Śląsk, Katowice 1982.

11. Turkowski Z.: Wiercenia okrętne i małośrednicowe. Wydawn. Geologiczne, Warszawa 1972.

12. Wiśniowski R.: Wybrane aspekty projektowania otworów kierunkowych z wykorzystaniem technik numerycznych.

Uczelniane Wydawn. Naukowo-Dydaktyczne AGH, Rozprawy Monografie, Kraków 2002.

13. Wiśniowski R., Stryczek S.: Wybrane aspekty projektowania trajektorii osi otworów kierunkowych wierconych z podziemnych wyrobisk górniczych. Zeszyty Naukowe Politechniki Śląskiej, Górnictwo z. 279, 2007, s. 183-203.

14. Wojnar K.: Wiertnictwo: technika i technologia. Wyd. PWN, Warszawa - Kraków 1993.

15. Wyra A., Poloczek G.: Prowadzenie prac wiertniczych różnymi technikami wiertniczymi 311 [40]. Z1.05. Poradnik dla ucznia. Instytut Technologii Eksploatacji - Państwowy Instytut Badawczy, Radom 2008.

16. Ustawa z dnia 9 czerwca 2011 r. - Prawo geologiczne i górnicze (Dz. U. Nr 163, poz. 981, z późn. zm.).

17. Rozporządzenie Ministra Gospodarki z dnia 28 czerwca 2002 r. w sprawie bezpieczeństwa i higieny pracy, prowadzenia ruchu oraz specjalistycznego zabezpieczenia przeciwpożarowego w podziemnych zakładach górniczych (Dz. U. Nr 139, poz. 1169, z późn. zm.).

18. Rozporządzenie Ministra Spraw Wewnętrznych i Administracji z dnia 14 czerwca 2002 r. w sprawie planów ruchu zakładów górniczych (Dz. U. Nr 94, poz. 840, z późn. zm.).

19. Strona internetowa Fabryki Maszyn i Urządzeń "OMAG" Sp. z o.o. w Oświęcimiu: www.omag.pl.

20. Strona internetowa firmy ZMUW Sp. z o.o. w Sosnowcu: www.zmuw.internetdsl.pl.

21. Strona internetowa firmy K&W Sp. z o.o.: www.fenikskw.com.pl.

22. Strona internetowa firmy Archon Sp. z o.o. w Trzebini: www.archonspzoo.pl.

23. Strona internetowa firmy ZUM Sp. z o.o. w Jastrzębiu-Zdroju: www.zum.info.pl.

24. Rozporządzenie Ministra Środowiska z dnia 22 grudnia 2011 r. w sprawie dokumentacji mierniczo-geologicznej (Dz. U. Nr 291, poz. 1713).

25. Rozporządzenie Ministra Środowiska z dnia 15 grudnia 2011 r. w sprawie kwalifikacji w zakresie górnictwa i ratownictwa górniczego (Dz. U. Nr 275, poz. 1628).

KOMENTARZE (0)

Do artykułu: Analiza rzeczywistego przebiegu otworów bezrdzeniowych stosowanych w górnictwie węgla kamiennego do rozpoznania geologicznego